序章

DX(デジタルトランスフォーメーション)の波は、日本の代表的な産業である製造業でも着実に進んでいます。3D CADで生成された3Dデータと部品表(製品構成)を各部門で活用し、3D活用文化を社内に浸透させることで、組織横断型の改革(DX)が実現します。

本記事では、3Dデータの組織横断型の活用例として、マニュアル作成における3D活用に焦点を当て、新しいマニュアルの形について考察します。

DXの定義と求められる3Dデータの全社活用

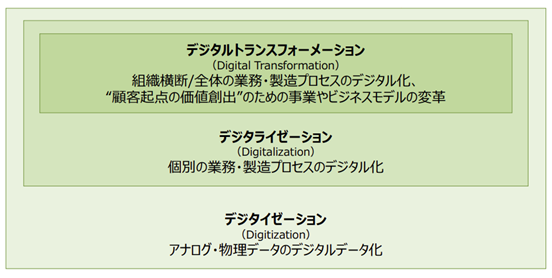

DX(デジタルトランスフォーメーション)の定義については、いろいろな解釈が生まれています。「従来のIT化やデジタル化と何が違うのか?」「AIとの関連性はどうなっているのか?」など、我々も十分に理解できていないのが実態といえます。経済産業省が発表した「DXレポート2中間とりまとめ」の資料の中では、デジタルトランスフォーメーションは、デジタイゼーションおよびデジタライゼーションとは区別され、以下のように解釈がなされています。

つまり、紙文書をスキャナーで取り込みPDF化したり、OCR機能を使ってテキスト化したりすることはデジタイゼーション、社内の定型的な事務処理作業をRPA(ロボティックプロセスオートメーション)の導入で省人化することはデジタライゼーションと位置付けられています。この資料によれば、デジタルトランスフォーメーションは、組織横断かつ会社全体に及ぶ業務や製造プロセスのデジタル化や、顧客起点の価値創出のための事業やビジネスモデルの変革となっています。

日本の中心産業である製造業に目を転じた場合、多くの企業は設計を中心とした開発部門、製品の生産を担う製造部門、製品を販売する場所へ出荷する流通部門、製品の販売および営業部門、製品のアフターサービスを担うサービス部門などに区別され、多くの企業で縦割りの組織構造が長年にわたって続いています。組織横断かつ会社全体に及ぶ変革を推進する場合、この縦割りの組織構造が障壁になっているのが実情です。

さて製造業のDXの手掛かりとなる3D-CADデータに焦点を当ててみましょう。

経済産業省が発表した「2020年版ものづくり白書」によれば、調査を実施した1527社のうち3Dデータでの設計を行っている企業は17.0%、3Dデータおよび2Dデータでの設計を行っている企業は44.3%となっており、一見すると60%近い企業が3D設計をしている数字になっていますが、協力会社への設計指示を3Dデータで行っている企業は15.7%に留まっています。3Dデータからわざわざ2Dデータを起こし、出力した紙図面で設計指示をしている企業が50%以上を超えているのが現状です。この要因としては、日本では長年にわたり図面文化と現物主義が続いてきたことが挙げられますが、一方で3DデータがCAEやデザインレビューなどの限られた範囲でしか活用できていない実態を見ると、3Dデータは「設計のもの」という縦割り的な概念が内在していると考えられます。

DXにおける3Dデータとマニュアルの連携の意味

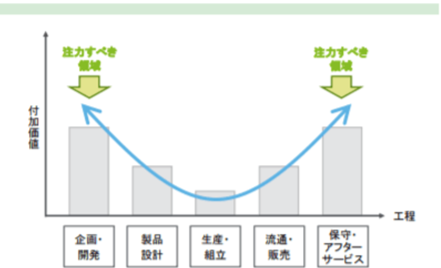

経済産業省が発表した「2019年版ものづくり白書」によれば、製造業の「スマイルカーブと付加価値の関係」を下図のように示しています。企画・開発部門と並び、保守・アフターサービス部門の付加価値強化に今後注力すべきことが示唆されています。

この中で保守・アフターサービス部門は、購入された製品を実際に取り扱うユーザーと近い関係にあり、サービスの品質を向上させることがユーザーの満足度へ直結する部門といえます。アフターサービス部門で聞き取ったユーザーの声を、他の各部門で即座に共有し、製品の改良により早くつなげる活動は、顧客起点の価値創出を目指すDXの観点からも重要な取り組みになります。

製品を実際に取り扱うユーザーは、製品に付帯するマニュアル(取扱説明書)を通じて製品の安全に関する情報、使用に関する情報、点検保守に関する情報などを入手することになります。海外に出荷した製品については、全国にサービスセンターを抱える日本とは異なり、電話コール一本でサービスマンがすぐに駆けつけてくれる環境がない場合がほとんどです。このことから、製品の構造に関する詳細情報や不具合が起きた場合の対処情報などユーザーがマニュアルに求める要求レベルは海外の方が高い傾向にあります。マニュアルに記載する情報の充実、理解しやすいコンテンツの掲載、ユーザビリティ(検索性、提供形態など)の向上はユーザー満足度の向上につながり、製品全体の信頼性へとつながっていきます。

設計部門で作成された3Dデータは、設計部門内での活用の枠を超えて、マニュアル作成部門へ活用することができます。3Dデータを活用したマニュアルは文章やイラストが中心のマニュアルに比べて、直感的でわかりやすく、またパーツリストとの連携もしやすいことから、ユーザビリティの向上につながります。また3Dデータの活用は、マニュアル作成のリードタイム短縮にも寄与します。マニュアル作成分野のみならず、3Dデータが部門を超えて様々な場所で活用し、効率化と付加価値を高めることが、製造業に求められるDXの姿と捉えることができます。

3Dデータをフル活用したマニュアルを作成するには?

製造業のDXを推進するうえで、現場で流通する部品表(製品構成)と設計者が3D-CADで定義する構成情報が異なることが潜在的な課題として挙げられます。3D設計したのに図面化するという非効率的な作業を行い、3Dモデルと部品表をわざわざ分離し、帳票や図面を紙で流通させている実態が大きな課題となっています。3D形状と部品表を統合した3Dモデルがあってこそ他部門での活用が広がります。

3Dデータを活用したマニュアルを作成する場合も、この部品表が重要な情報源になります。マニュアル内で部品の取り外し手順をアニメーション化して表現したい場合、部品表の情報と工順を定義することでその実現が可能になります。また前述のパーツリストとの連携についても、部品表との情報リンクによって実現することができます。

まとめ DX時代のマニュアル最前線

マニュアルを製品ユーザーへ情報を伝える重要なコミュニケーションツールとして考えた場合、その使い方によってDXの推進に活用することができます。製品ユーザーがマニュアルのどの個所(コンテンツ)を一番多く閲覧しているかを分析することによってユーザーが知りたい情報の頻度(優先度)を把握することができ、マニュアルの改善活動に即座につなげることができます。またマニュアルを読んでも知りたい情報が見つからない、あるいは内容が理解できなかった点をユーザーの声としてフィードバックしてもらう仕組みを構築することで、双方向のコミュニケーションツールとして活用することも可能です。製品とユーザーをつなぐ仕組みづくりがDX時代のマニュアルのあり方として考えるべき時が来ています。

ダイテックでは製造業のマニュアル作成改善を検討する際に、考慮すべきポイントをまとめた入門資料「安心と安全をカバーするマニュアルづくり 3つのポイント」「なぜ読むマニュアルから『見る3Dマニュアル』が増えているのか?わかるガイド」をご用意しました。本資料は、マニュアル作成改善をしたい方には必見の資料です。ぜひダウンロードいただき、ご覧ください。